Les plastiques à base de dioxyde de carbone

Le secteur de la pétrochimie s’est aussi lancé dans la valorisation du dioxyde de carbone. Son grand défi : trouver de nouvelles molécules pour remplacer le pétrole. Le concept en lui-même présente deux avantages dans la réduction des émissions de gaz à effet de serre : non seulement le dioxyde de carbone est utilisé pour la synthèse de ces nouvelles molécules mais elles permettront aussi de remplacer en partie le pétrole dont l’utilisation est très polluante. Nous détaillerons ici l’exemple du carbonate de polypropylène de l’entreprise Novomer.

1) La fabrication

Ce polyol est obtenu par la copolymérisation d’époxyde et de dioxyde de carbone à l’aide d’un catalyseur. Ce polyol est ensuite utilisé pour synthétiser des mousses isolantes de polyuréthane. Mais pour bien comprendre cette réaction chimique il est important de connaître d’abord la nature de l’époxyde.

a) L’époxyde

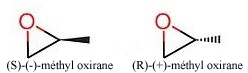

Cet époxyde est de formule CH3C2H3O, soit une formule brut C3H6O. Nous avons ainsi pu identifier, grâce à sa géométrie, l’époxyde comme étant l’oxyde de propylène ou méthoxyéthène. Cette identification est indispensable pour comprendre la réaction de copolymérisation que nous présenterons après car l’oxyde de propylène possède la particularité d’avoir deux énantiomères : le (R)-(+)- méthyl oxirane et le (S)-(-)- méthyl oxirane que nous appellerons R et S pour simplifier nos explications.

b) La copolymérisation

Il faut savoir que les propriétés des polymères dépendent des blocs qui les composent, de leur ordre et de leur disposition. L’ordre des blocs est aujourd’hui pour les chimistes facilement contrôlable mais la stéréochimie, la disposition dans l’espace, quant à elle reste un grand défi. Habituellement le catalyseur permet de choisir de préférence l’une des deux formes pour la copolymérisation, l’autre étant intégrée après.

c) Application au poly (carbonate de propylène)

Durant la polymérisation le cycle de l’oxyde de propylène s’ouvre. Mais la réaction a un inconvénient majeur : après que la forme de l’oxyde de propylène, favorisé par le catalyseur se soit polymérisé, l’autre forme, au lieu de s’incorporer, se décompose. Néanmoins un nouveau catalyseur, un complexe asymétrique à base de cobalt, a permis de régler ce problème car bien qu’il favorise la forme S de l’oxyde de propylène, il permet à la forme R de se polymériser avec plus de facilité. On peut ainsi obtenir le polyol de poly (carbonate de propylène). Mais les chercheurs sont allés encore plus loin : en ajoutant une branche latérale d’ammonium ils ont permis d’ajuster le degré de préférence du catalyseur. Le catalyseur finalement obtenu est un complexe de sels cobalt(III) avec des bras d’ammonium. Grâce à lui la forme R s’intègre après l’épuisement de la forme S. Ainsi se forme un copolymère stéréogradient.

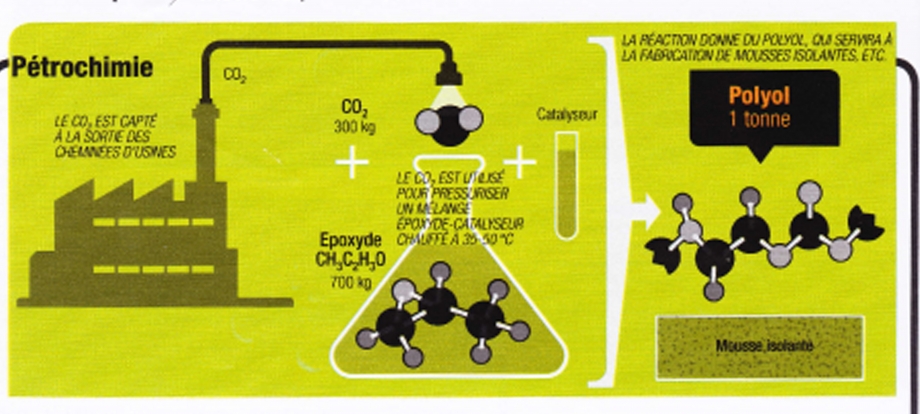

d) Le procédé industriel de Novomer

Nous allons maintenant nous intéresser au procédé industriel de l’entreprise Novomer. Dans un réacteur un mélange d’époxyde et de catalyseur est pressurisé à l’aide de dioxyde de carbone. La réaction nécessite pour produire une tonne de polyol, 700 kg d’époxyde et 300 kg de dioxyde de carbone. Nous savons que le catalyseur employé est à base de cobalt. Néanmoins, comme celui ci est breveté, on ignore quelle est sa composition exacte, si elle est la même que celle présentée ci-dessus ou si elle diffère. Le mélange est ensuite chauffé entre 35 et 50°C, ce qui permettra de produire le polyol de carbonate de polypropylène. Ce polyol est ensuite employé pour fabriquer des polyuréthanes qui serviront comme durcisseur pour les résines époxy afin de fabriquer les mousses isolantes de polyuréthane.

2) Les perspectives

Outre les potentiels en terme de réduction des émissions de gaz à effet de serre, ces polymères issus de la copolymérisation de dioxyde de carbone et d’époxyde sont aujourd’hui la voie la plus économe en énergie dans la synthèse de plastiques et de produits à base de dioxyde de carbone. De plus parmi les propriétés chimiques de ces produits ceux-ci possèdent une meilleure tenue en températures et offre une alternative à des produits aujourd’hui toxiques. Enfin ces polyols réduisent le coût des réactifs ainsi que leur empreinte carbone, et contiennent plus de 40 % massique de dioxyde de carbone. Néanmoins ces polyols nécessite du dioxyde de carbone très pur (qualité agroalimentaire). Cette voie présentant de nombreux avantages, des gouvernements ont entrepris de soutenir ces projets. Ainsi Novomer et Bayer ont reçu de la part des gouvernements américain et allemand plus de 100 millions d’euros en 3 ans. Novomer a donc pu produire en 3 ans 7 tonnes de polyols.

|

Avantages : |

|

Économiques :

|

|

Écologique :

|

|

Physiques :

|

|

Inconvénient :

|